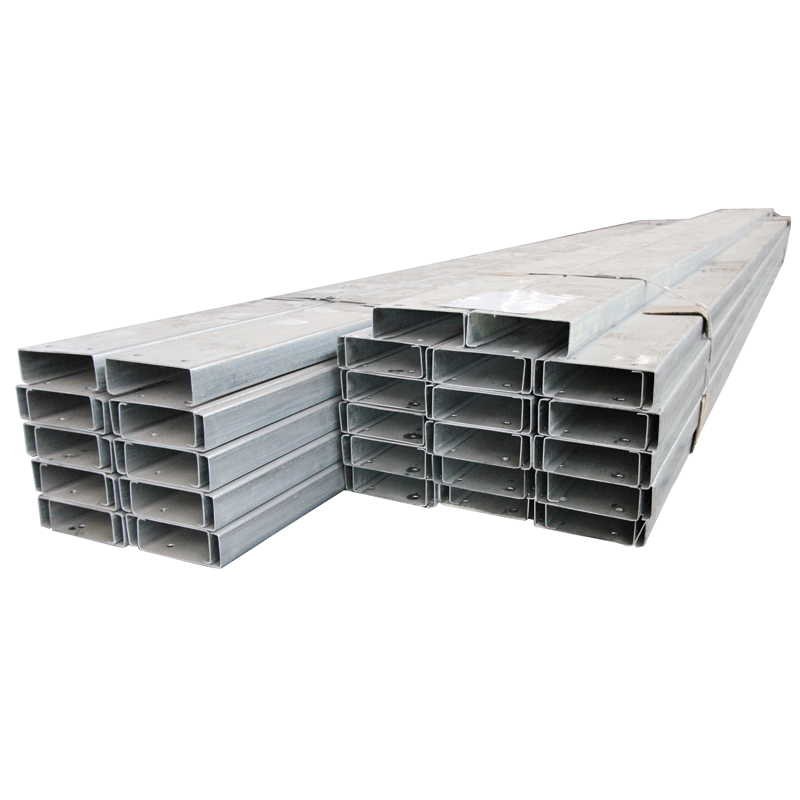

Correa de acero S: miembros estructurales horizontales que apoyan el techo y el revestimiento de paredes en edificios industriales, comerciales y residenciales) son críticos para la distribución de carga y la estabilidad estructural. Sin embargo, su exposición a la humedad, la radiación UV, los productos químicos industriales y las fluctuaciones de temperatura hacen que la corrosión sea una amenaza persistente. Según un estudio internacional de NACE 2024, la corrosión cuesta a la industria de la construcción global aproximadamente $ 2.5 billones anuales, con estructuras de acero que representan el 40% de ese total. Para las puras de acero, que a menudo están expuestas a entornos hostiles, la selección de métodos anticorrosión efectivos a largo plazo es esencial para minimizar los costos de reemplazo y garantizar la integridad estructural. A continuación se muestra una guía basada en evidencia para las estrategias más confiables, basadas en los estándares de la industria y las mejores prácticas de ingeniería.

- 1. Selección de material: aleaciones de acero resistentes a la corrosión

- 2. Recubrimientos protectores: barreras físicas y de sacrificio

- 3. Inhibidores de la corrosión: protección química

- 4. Protección catódica (CP): defensa electroquímica

- 5. Mantenimiento preventivo: extender la vida útil

- 6. Mitigación ambiental: reducción de la exposición

- Conclusión: Estrategias integradas para la protección a largo plazo

1. Selección de material: aleaciones de acero resistentes a la corrosión

La base de la protección de corrosión a largo plazo comienza con la elección del acero correcto. Aceros de baja aleación (HSLA) de alta resistencia —Enterinado con adiciones de cobre, cromo, níquel y fósforo: forma un delgado y adherente capa de óxido pasivo en su superficie. Esta capa actúa como una barrera para el oxígeno y la humedad, desacelerando la corrosión con el tiempo.

Aleaciones y estándares clave:

- ASTM A588 (acero de meteorización) : Contiene 0.20–0.30% de cobre, que acelera la formación de la capa pasiva. Ideal para puras al aire libre en entornos rurales o urbanos, donde su tasa de corrosión disminuye en un 50-70% después de que la capa pasiva madura (típicamente de 1 a 3 años).

- ASTM A709 (Puente de acero) : Incluye cromo y níquel para una mayor resistencia al aerosol de sal y gases industriales. Comúnmente utilizado en entornos costeros o industriales.

Limitaciones:

El acero meteorológico no es adecuado para áreas con agua estancada o altas concentraciones de sal (por ejemplo, zonas costeras con niebla frecuente), ya que la capa pasiva puede no formarse de manera uniforme. Para tales entornos, se recomiendan recubrimientos protectores adicionales.

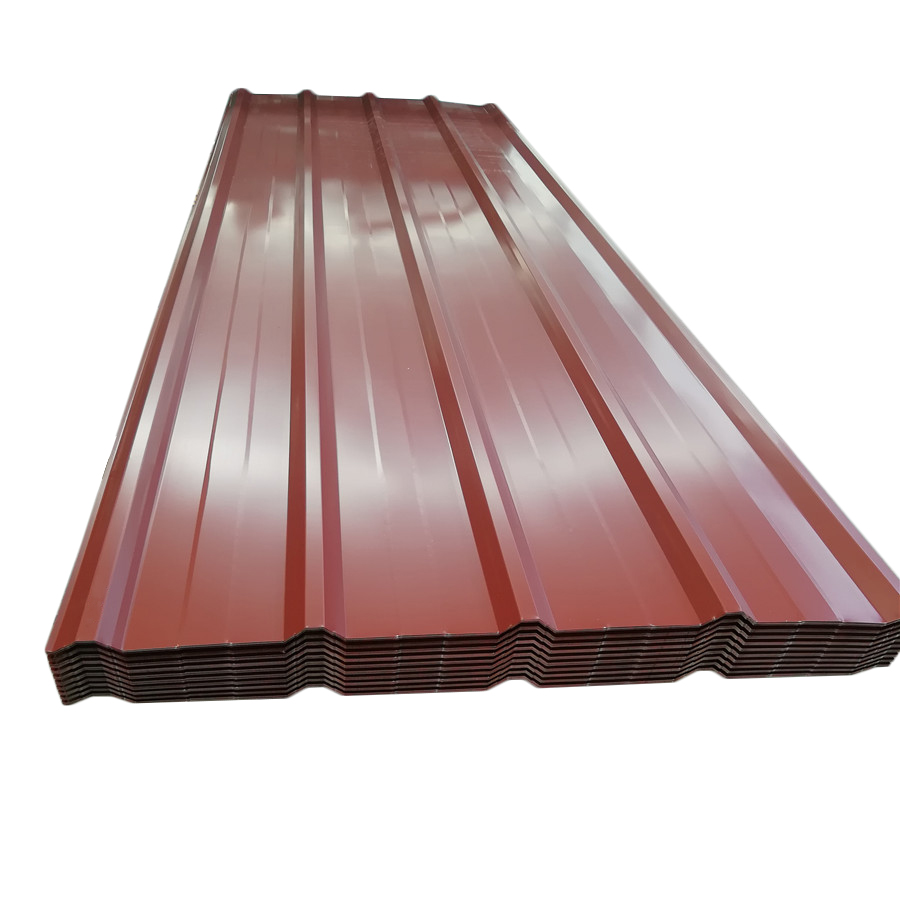

2. Recubrimientos protectores: barreras físicas y de sacrificio

Los recubrimientos son el método anticorrosión más utilizado para las puras de acero, que ofrecen un equilibrio de durabilidad, rentabilidad y versatilidad. Tres tipos principales dominan las aplicaciones industriales:

a. Galvanizing (HDG) en caliente (HDG)

Proceso : Definido por ASTM A123 , HDG implica sumergir las puras de acero en escabeche limpias en zinc fundido (450 ° C). El zinc reacciona con el acero para formar un recubrimiento metalúrgicamente unido (1.5–2.5 mils/38–63 micras de espesor). Mecanismo de protección : Defensa dual: Zinc actúa como una barrera física y proporciona protección con sacrificio (corroying preferentemente al acero). Actuación : La Asociación de Galvanizers informa una vida útil de 50 años en áreas rurales y de 20 a 30 años en entornos costeros (con un mantenimiento adecuado). Menor rasa la autocuración a medida que el zinc oxida para formar una capa protectora de carbonato de zinc. Limitaciones : Susceptible al daño por impactos pesados; Requiere pretratamiento (por ejemplo, encurtimiento ácido) para eliminar la escala de la fábrica.

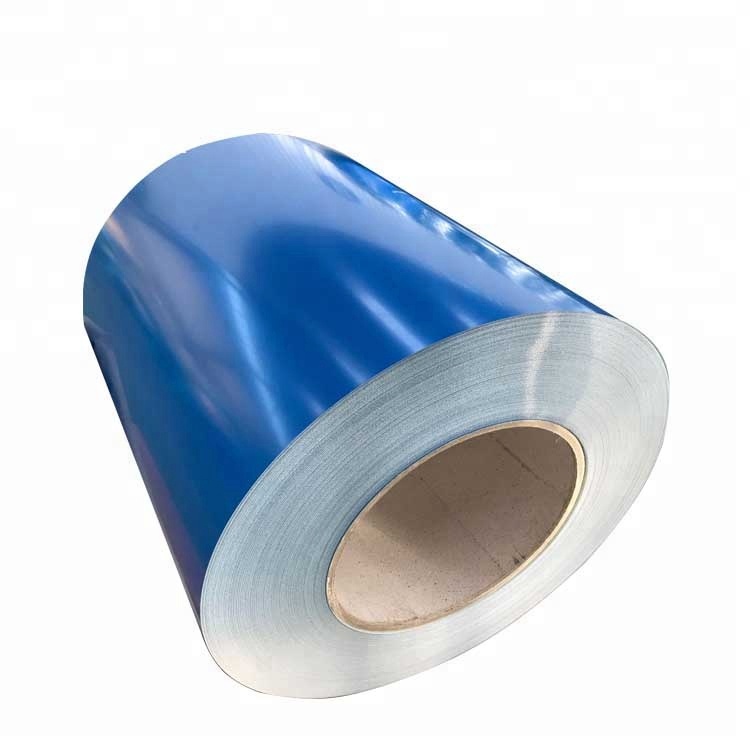

b. Revestimiento de polvo

Proceso : Gobernado por ASTM D7091 , los polímeros termoestables cargados electrostáticamente (poliéster, epoxi) se rocían en puras previamente tratadas (arenadas) y se curan en un horno (160–200 ° C). Mecanismo de protección : Forma un recubrimiento uniforme (2–4 mils) grueso con excelente adhesión y resistencia UV. Actuación : Ideal para las puras expuestas en climas soleados: las pruebas de la Asociación Europea de Recubrimiento de Bobos no muestran una degradación significativa después de 10 años de exposición a los rayos UV. Sin voz, alineando con los estándares LEED y Breeam. Limitaciones : Los bordes afilados o las geometrías complejas pueden requerir un recubrimiento adicional; La preparación de la superficie es crítica para prevenir la delaminación.

do. Recubrimientos epoxi

Proceso : Sistemas de dos componentes (resina endurecedor) aplicados a través de spray o pincel. Se cura a una película dura y resistente a los químicos. Mecanismo de protección : Bloquea la exposición a ácidos, álcalis y solventes, comprometidos en entornos industriales (por ejemplo, plantas químicas, instalaciones de aguas residuales). Actuación : ASTM D3359 (Prueba de adhesión) califica los recubrimientos epoxi como "excelentes" para entornos industriales. Se requiere una capa superior (por ejemplo, poliuretano) para la resistencia a los rayos UV. Limitaciones : Puede atribuir o amarillo con el tiempo sin una capa superior; No se recomienda para uso al aire libre sin protección adicional.

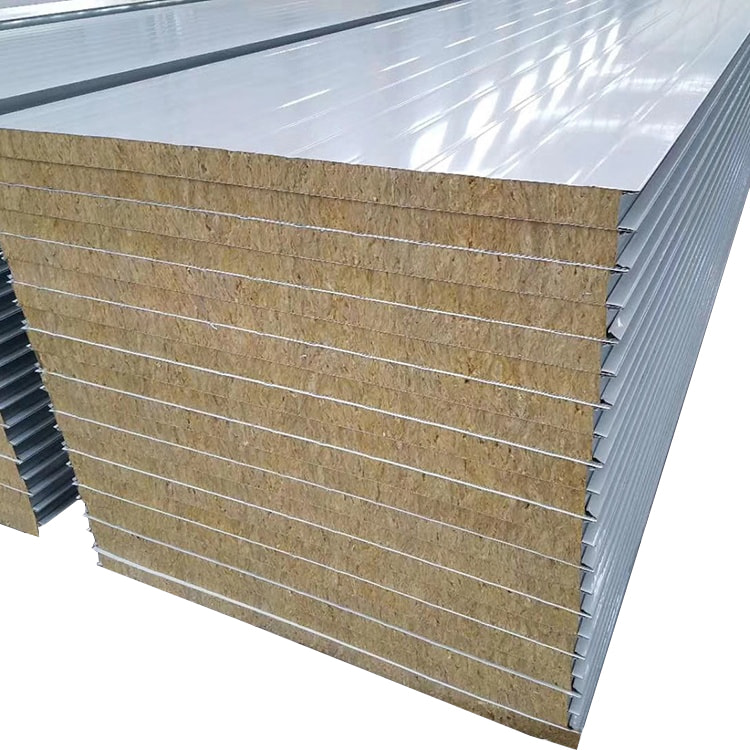

d. Recubrimiento dúplex (combinación)

Para entornos extremos (por ejemplo, zonas industriales costeras), revestimiento dúplex —Combinando HDG con una capa superior de polvo o epoxi —fiere protección superior. La capa de zinc proporciona defensa de sacrificio, mientras que la capa superior agrega resistencia UV y química. Los estudios muestran que los recubrimientos dúplex extienden la vida útil en un 50% en comparación con los recubrimientos individuales.

3. Inhibidores de la corrosión: protección química

Los inhibidores de la corrosión son compuestos que forman una película protectora en superficies de acero, bloqueando las reacciones electroquímicas. A menudo se usan junto con recubrimientos para una protección mejorada.

Tipos y aplicaciones:

- Inhibidores orgánicos (por ejemplo, a base de amina): agregado a cebadores o sistemas de enfriamiento. Efectivo para espacios cerrados (por ejemplo, áticos del almacén) donde se acumula la humedad.

- Inhibidores inorgánicos (por ejemplo, cromatos): una vez común, pero restringido debido a la toxicidad (ROHS, alcance).

- Estándares de prueba : ASTM D1384 (evaluación de la efectividad del inhibidor).

Beneficios:

- Rentable para las estructuras existentes (por ejemplo, retoques).

- Compatible con la mayoría de los recubrimientos.

Limitaciones:

- Requiere una reaplicación regular (cada 1–3 años).

- Ineficaz en entornos altamente contaminados (por ejemplo, exposición a petróleo pesado).

4. Protección catódica (CP): defensa electroquímica

La protección catódica suprime la corrosión al hacer que el acero ronda cátodo en una célula galvánica. Se utiliza principalmente para puras enterradas o sumergidas (por ejemplo, en tanques industriales, estructuras marinas).

a. Anodos sacrificados

Proceso : Adjunta de zinc o ánodos de aluminio a la correa. El ánodo corroe en lugar del acero. Estándares : NACE SP0100 (Directrices de diseño). Actuación : Ideal para pequeñas estructuras (por ejemplo, polos de utilidad). Los ánodos duran de 5 a 10 años antes del reemplazo.

b. CP actual impresionado

Proceso : Utiliza una fuente de energía externa (rectificador) para entregar una corriente protectora a la pure. Estándares : NACE SP0100 (diseño y mantenimiento). Actuación : Adecuado para estructuras grandes o complejas (por ejemplo, plataformas en alta mar). Monitoreado a través de sensores remotos (IoT) para garantizar la salida actual.

Beneficios:

- Altamente efectivo para ambientes corrosivos (por ejemplo, agua salada, suelos ácidos).

- Extiende la vida útil por 20-30 años.

Limitaciones:

- Requiere monitoreo continuo (rendimiento del ánodo, salida actual).

- Mayor costo inicial que los ánodos de sacrificio.

5. Mantenimiento preventivo: extender la vida útil

Ningún sistema anticorrosión es permanente: el mantenimiento regular es fundamental para maximizar la durabilidad. ISO 12944 (Protección contra la corrosión de las estructuras de acero) proporciona un marco para el mantenimiento basado en el categoría de corrosión (por ejemplo, C3 para áreas urbanas, C5 para zonas industriales).

Prácticas clave:

- Inspección : Verificaciones visuales de daño por recubrimiento (por ejemplo, ampollas, astillado) cada 6-12 meses. Pruebas ultrasónicas (ASTM E165) para medir la pérdida de espesor de la pared.

- Retoques : Repare el daño de recubrimiento menor con pinturas compatibles (por ejemplo, imprimación rica en zinc para HDG).

- Limpieza : Retire los desechos (hojas, polvo) que atrapa la humedad: usa agua de baja presión o un cepillo suave.

- Monitoreo ambiental : Instale sensores de humedad en espacios cerrados (por ejemplo, áticos) para detectar la acumulación de humedad.

6. Mitigación ambiental: reducción de la exposición

Controlar el medio ambiente alrededor de los purlins es una forma rentable de ralentizar la corrosión:

- Drenaje : Instale canaletas, bajantes y techos de pendiente para evitar el agua estancada.

- Ventilación : Use respiraderos de cresta o respiraderos de sofito para reducir la humedad en los áticos (objetivo <60% de humedad relativa).

- Barrera : Para las plantas químicas, use recubrimientos de plástico o engranajes de concreto para bloquear la exposición a gases corrosivos.

- Barreras de vapor : Instale en sistemas de techos para evitar la penetración de humedad a las puras.

Conclusión: Estrategias integradas para la protección a largo plazo

Proteger las puras de acero a largo plazo requiere un enfoque personalizado e integrado —Combinando la selección de materiales, recubrimientos, inhibidores, protección catódica y mantenimiento. Cada método tiene fortalezas y limitaciones:

- HDG : Lo mejor para puras al aire libre en zonas rurales/costeras.

- Revestimiento de polvo : Ideal para entornos soleados y bajos químicos.

- Epoxy : Crítico para entornos industriales con exposición química.

- CP : Necesario para puras enterradas/sumergidas.

Al alinear estas estrategias con el entorno de la Purlin (por ejemplo, costero frente a industrial) y seguir los estándares de la industria (ASTM, NACE, ISO), los ingenieros y contratistas pueden garantizar que las puras de acero retengan su integridad estructural durante décadas. A medida que la sostenibilidad se convierte en una prioridad, innovaciones como recubrimientos biológicos y sistemas de monitoreo de IoT están surgiendo para mejorar la durabilidad al tiempo que reducen el impacto ambiental.